利用磁电流传感器克服 PCB 设计中的 发热挑战

下一代电流测量系列之第 2 篇文章:磁电流传感器针对传统的电流测量方法提供一种 精简且热效率高的解决方案,显著降低发热量并减小 PCB 上的元件尺寸,这对于紧凑 型电子设计至关重要。

导言

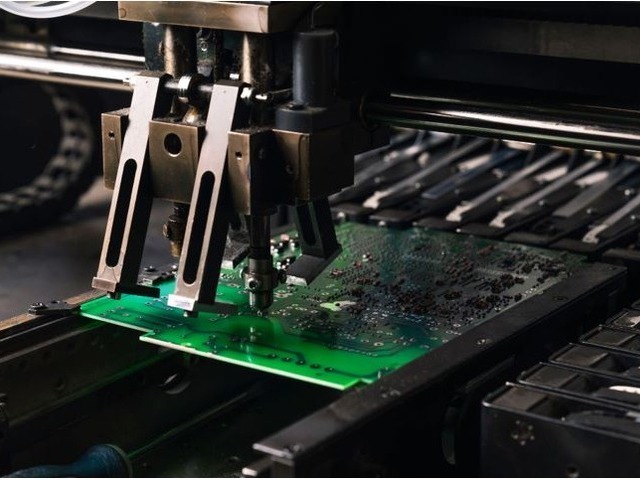

电子电路世界日新月异,管理印刷电路板(PCB)设计中的热量已成为一项关键挑 战,特别是设备越来越小,性能要求却不断提高。传统的电流检测方法,特别是用到 分流电阻的方法,通常会产生大量热量,因而损害系统的可靠性和性能。

磁电流传感器为这些挑战提供创新性解决方案。此类传感器以最小发热量测量电流, 有助于保持电子系统的完整性。本文探讨磁电流传感器如何改变 PCB 设计中的热管 理,推动电子制造业向前迈进。

在《下一代电流测量系列》中,我们探讨与传统电流传感方法相关的各种挑战。本文 特别关注 PCB 设计中的热量挑战,以突出磁电流传感器在现代电子产品中的优势。

传统电流检测方法中的热量挑战

传统的电流测量方法通常依赖于分流电阻,这些元件在工作期间会大量发热。这种发 热主要是由于分流电阻存在固有电阻,其功耗计算如下:

P=I2×R

高电流时,即使是低电阻分流电阻也会消耗大量功率,进而提高电阻及其周围 PCB 元 件的温度。

过高的热量会对电子系统造成多种不利影响,例如:

组件退化: 持续高温会加速电子元件的老化过程,进而缩短其使用寿命。

系统可靠性: 热量会导致电子元件故障或以不可预测的方式运行,进而导致系统不稳 定和潜在的数据丢失。

热失控: 在功率密集型应用中,发热可能导致热失控,使得系统无法调节自身温度, 并导致热量进一步增加和潜在损坏。

这些挑战需要复杂的散热策略,通常需要使用额外的组件,如散热器和散热垫,或选 择极低值的分流电阻,所有这些都增加了 PCB 设计的总体成本和复杂性。此外,有效 散热所需的物理空间进一步限制电子设备小型化,而这是许多现代应用的关键因素。

传统热缓解策略的局限性

虽然传统的热管理方法可能是有效的,但它们具有明显的缺点,这会阻碍紧凑型电子 设备的设计和功能:

增加系统成本和复杂性:部署散热器和散热垫会增加材料成本并使组装过程变得复 杂。这不仅增加总生产成本,而且延长制造和组装所需的时间。

面板尺寸需求增大:为了容纳散热器并确保空气流通所需空间足够,PCB 通常需要设 计更大的尺寸。这与电子工业的小型化趋势背道而驰,而减小设备尺寸往往是主要目 标。

美学和实用性的设计限制: 散热片和 PCB 面积增加会影响电子设备的设计美学和实 用性,特别是在外形尺寸非常重要的设备中。

虽然热控制离不开传统热管理方法,但也对新电子产品的设计和创新潜力造成了重大 限制。

低电阻分流电阻的缺陷

为了最大限度地减少发热,一些设计选择极低电阻的分流电阻。然而,该解决方案也 存在不足之处,这会对电子系统的整体效率和性能产生不利影响:

高增益放大器: 低电阻值通常需要使用高增益放大器来产生可测量的输出信号。此放 大会显著增加测量中的噪声,进而损害信号的完整性和准确性。高噪声水平在精密应 用中尤其棘手,因为在精密应用中数据质量非常重要。

组件尺寸及其成本的增加: 实现极低电阻通常需要使用更大或更专业的分流电阻,这 会导致成本更昂贵。不仅影响设计的成本效益,而且导致减少 PCB 空间使用的努力化 为虚有。

设计的复杂性: 极低电阻值的分流电阻及其要求的高增益放大器需要复杂的设计考 虑,包括仔细布线和屏蔽以防止干扰,以及在制造过程中需要额外校准步骤以确保精 度。这种复杂性增加开发时间和成本,进而增加整个项目的时间线和预算。

随着工程师寻求更精简和更具成本效益的解决方案,他们的侧重点已经转向创新技 术,从本质上避免这些复杂难题。磁电流传感器代表这样的进步,它在热管理、设计 简单性和成本效益方面有着显著优势。

利用磁电流检测最大限度地减少 PCB 发热

磁电流传感器的采用,标志着解决电流感测发热问题的一大进步。此类传感器采用基 于霍尔效应的方法,与传统分流电阻相比,该方法本身电阻低、发热量也降低到最低 程度。

对比传统分流电阻

低电阻: 磁电流传感器并非基于电阻和“欧姆定律”进行测量。然而,磁电流传感器载 流路径中有金属引线框架,与电流测量电路中使用的大多数分流电阻相比,其电阻值 极低。因此,磁电流传感器能够显著降低系统发热,这对于设计更小或更高效的电子 设备至关重要。

简化信号处理: 磁电流传感器的输出与磁场成正比,不需要低电阻分流测量所需的高 倍放大。这降低了信号处理中的复杂性和潜在的噪声干扰。

在现代电子产品中,磁电流传感器因具备上述特性,已成为极具吸引力的选择,对于 追求效率和小型化的应用更是如此。传统上由多个组件处理的功能,自此集成到单个 紧凑的封装件中,不仅可以减少发热量,还可以提高电子系统的整体性能和可靠性, 减少潜在的故障点。

.jpg?sc_lang=zh-cn&hash=A6DB4D7C088170A306ED9B2B5A20E883)

磁电流传感器的主要优点

Allegro MicroSystems 等磁电流传感器相比于传统传感方法具有显著优势,它能大幅 改进 PCB 设计。其优势能恰好满足先进电子系统不断变化的需求。

热量和运行性能改进

极小的热影响:磁电流传感器的工作发热量显著降低,因此无需复杂的热管理系统, 从而实现更清洁、更高效的设计。

可靠的精度:此类传感器测量精度高、稳定性强,不会出现热漂移的复杂情况,不会 对高温下的组件产生负面影响,从而确保在各种应用中可靠运行。

提高效率和简化设计

集成的功能:此类传感器将多种传感功能集中到单个元件中,从而减少对额外组件的 需求,简化整体设计。

简化制造: 磁传感器的紧凑性和集成性能够简化装配过程,因而减少制造时间和成 本。

成本和空间优化

减小 PCB 尺寸:此类传感器无需高增益放大器和散热单元等辅助元件,实现更紧凑的 PCB 布局。

材料使用成本效益: 元件数量的缩减、电路设计的简化减少了材料使用及其成本,使 整个产品更经济。

应用灵活

多功能集成: 磁电流传感器元件封装小、性能强劲,有助于将其集成到各种产品中, 特别适合中高电流应用,可应用于数十安培电流的工业系统乃至更大规模的场景。 耐用性提升: 此类传感器部件更少、更加不易热降解,因此更加耐用,这对应用于恶 劣环境的设备非常关键。

案例分析:欧洲电机模块制造商

一家欧洲领先的电机模块制造商通过自身经验印证了磁电流传感器具备的实用优势。 在设计紧凑型电机模块时,该公司需要以最小的功耗来维持较低的系统温度,因而面

临着重大挑战。传统分流电阻功耗高、发热量大,进而影响性能和可靠性,不足以胜 任所需应用。面临的挑战

制造商需要一种电流传感解决方案,满足其紧凑型电机设计所要求的严格尺寸和热限 制。传统分流电阻及其辅助元件体积太大,产生的热量太多,需要额外的冷却机制, 进而增加成本和复杂性。

实施的方案

该制造商探索过替代技术,最终选择将 Allegro 的 ACS37220 磁电流传感器集成到其 设计中。该传感器因其低功耗和紧凑的尺寸而脱颖而出。

成果

整合 ACS37220 带来几项重大改进:

- 减少热量产生: 磁传感器的电阻较低,从而最大程度地减少发热,使电机模块 能够在安全热限值内运行,而无需附加额外冷却措施。

- 紧凑型设计: ACS 37220 尺寸小巧,这使制造商能够满足其电机模块的紧凑设 计规格的要求。

- 降低成本和复杂性: 由于无需额外热管理组件,总体成本和设计复杂性显著降 低。

ACS37220 的成功实施满足了该制造商的特定需求,证明磁电流传感器能够克服传统 电流检测和热管理存在的局限性,具备变革产品设计的潜力。

Allegro MicroSystems 利用磁电流传感器克服 PCB 设计中的发热难题

Allegro ACS37220 磁电流传感器具备必要功能,能有效缓解电子系统发热问题。传感 器能够处理高达 200 安的大电流,特别适用于功率密集型应用,且工作时发热量显著 降低。

.jpg?sc_lang=zh-cn&hash=427FF2D7B130BBD63D70CA9BB2607D9B)

其紧凑的 4x4 毫米 QFN 封装最大限度地提高 PCB 空间使用效率,同时无需散热器或 风扇等额外冷却组件。这一优点简化了设计并降低总体制造成本。对于现代电子系统 而言,保持较低温度至关重要,而 ACS 37220 的特性热效率高、可靠性好,这使其成 为理想之选。

结论

本讨论重点介绍磁电流传感器在解决 PCB 设计中的发热难题方面的重要作用。与传统 分流电阻相比,此类传感器大幅减少发热,提高了系统可靠性和使用寿命。磁电流传 感器的持续集成在推进电子设备的热管理中发挥关键作用,确保设备在变得越来越小 的同时,仍能保持高效运行。